Was bringen Anlagenanalysen?

Ein typisches Szenario aus der Fertigung

Automatisierte Montage- und Prüfanlagen sind hochkomplexe Systeme. Sie verbinden präzise Mechanik mit intelligenter Steuerung, um Bauteile schnell und fehlerfrei zusammenzusetzen und zu prüfen. In der Regel kommen hier Sondermaschinen zum Einsatz, die zum Beispiel im Automobilbau für den kompletten Lebenszyklus des Autos geplant und betrieben werden.

In der Praxis stehen Unternehmen häufig vor der Herausforderung, dass Leistungs- und Qualitätsabweichungen auch nach der (ohnehin schon komplizierten) Inbetriebnahmephase auftreten. Deren Ursachen sind oft schwer zu identifizieren und dazu kommt, dass Probleme häufig nicht regelmäßig auftauchen, sondern Muster aufweisen, die mit bloßem Auge zunächst nicht zu erkennen sind.

Oft gibt es z.B. einzelne Stationen, bei denen die Taktzeit variiert – oder Prüfergebnisse, zum Beispiel aus Dichtprüfungen, die unerwartet schwanken und letztlich zu Nacharbeit führen. Dass das Bauteil nicht in Ordnung ist, weiß die Anlage in aller Regel und schleust es aus. Doch die Frage lautet dann: Liegt es am Produkt, an der Maschine, am Werkzeug oder an den Umgebungsbedingungen?

Beispiel

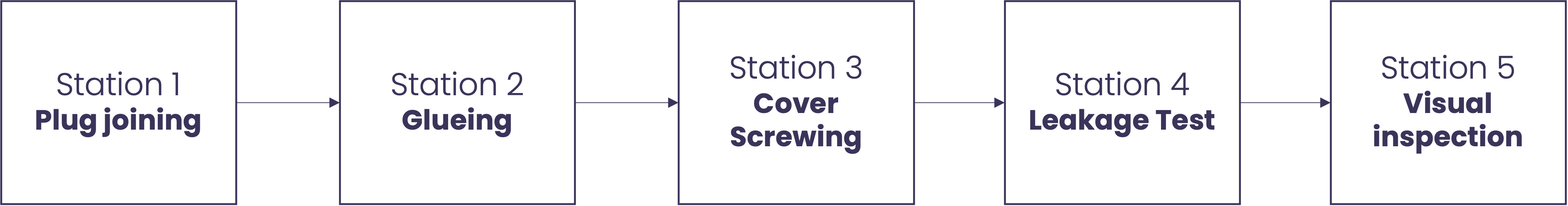

In diesem Beispiel betrachten wir eine typische Produktionslinie, die in der Automobilindustrie eingesetzt wird. Die Beispielanlage ist eine automatisierte Linie bestehend aus mehreren Stationen, die jeweils unterschiedliche Aufgaben erfüllen. Die Anlage verbindet verschiedene Fertigungsschritte, einen Fügeprozess, einen Verklebeprozess und einen Schraubprozess. Anschließend folgen zwei Prüfstationen, die die Qualität der gefertigten Bauteile überprüfen. Die Prüfungen bestehen in diesem Fall aus einer Dichtprüfung und einer weiteren kamerabasierten Sichtprüfung.

Um eine korrekte Steuerung der Prozesse zu erreichen, ist jede Station mit einer Vielzahl von Sensoren ausgestattet, die Daten zu den Prozessparametern, wie z.B. Drehmoment, Kraft, Leckwert und Temperatur, erfassen. Diese Daten werden in Echtzeit an die Steuerung der Anlage übertragen und dort verarbeitet.

Bearbeitete Bauteile werden in jeder Station mit einem Status versehen, der angibt, ob das Bauteil i.O. (in Ordnung), n.i.O. (nicht in Ordnung) oder Nacharbeit benötigt. Die Statusinformationen werden in der Regel automatisch von der Steuerung generiert und sind für jede Station und jeden Bearbeitungsschritt verfügbar.

Gleichzeitig werden für jeden Prozess Prozessparameter erfasst, die am Ende des Prozesses für das jeweilige Bauteil festgehalten werden. Neben den Prozessparametern verfügen wir auch über Sensordaten wie Live-Positionen, Live-Kräfte, Temperaturen oder Vibrationswerte, die für die Dauer des Bearbeitungsprozesses häufig hochaufgelöst erfasst werden.

Die Herausforderung besteht darin, diese Daten zu nutzen, um die Ursachen für Leistungs- und Qualitätsabweichungen zu identifizieren und zu beheben. Die Daten sind zwar vorhanden, aber sie sind in der Regel nicht so aufbereitet, dass sie direkt für Analysen verwendet werden können.

Daten als Abhilfe

Teilen wir die oben genannten Daten in Kategorien ein, ergeben sich also folgende Datenarten:

- Sensordaten wie Live-Positionen, Live-Kräfte, Temperaturen oder Vibrationswerte, die für die Dauer des Bearbeitungsprozesses häufig hochaufgelöst erfasst werden.

- Prozessparameter z.B. Drehmomente, Leckwerte oder Kraftwerte, die am Ende eines Prozesses für das jeweilige Bauteil festgehalten werden.

- Statusinformationen, welche die Anlage in der Regel jedem Bauteil automatisch zuordnet und die Information darüber enthält, ob es i.O., n.i.O. oder Nacharbeit war. Dabei stehen Statusinformationen nicht nur für den kompletten Prozess, sondern auch für jede Station und jeden Bearbeitungsschritt zur Verfügung.

- Bauteilinformationen wie Seriennummern und Varianten zur Zuordnung der oben genannten Daten.

- Weitere Daten, z.B. über verwendete Werkzeuge, Werkstückträger oder Materialeigenschaften, die für die Prozessausführung relevant sind.

Was bereits einfache Analysen bringen

Sieht man diese Daten, liegen erste Analysen und Kennzahlen auf der Hand, die Prozessingenieuren helfen, die Anlage fortlaufend zu verbessern.

- Welche Baugruppen machen häufig Probleme?

- Sind bestimmte Werkstückträger für Ausschuss verantwortlich?

- Gibt es Trends in Leckwerten, die in naher Zukunft Ausschuss erzeugen?

- Sorgen bestimmte Kombinationen von Werkzeugen für Abweichungen der Zykluszeit?

- Wie stabil sind bestimmte Schraubprozesse?

- Gibt es ungewöhnliche Kraft-Weg-Kurvenverläufe, die Nacharbeit verursachen?

Aus der Analyseperspektive sind viele dieser Fragen tatsächlich einfach zu beantworten.

Für erste Ergebnisse reichen regelbasierte Auswertungen und Schwellwertüberwachungen aus, und ganz einfache Auswertungen liegen (z.B. Auswertungen nach Baugruppe) liegen manchmal sogar schon im MES vor. Trendanalysen oder Anomalien auf Kurven benötigen dagegen höher aufgelöste Daten zeitliche Beobachtungen, um Fehlalarme zu vermeiden.

Herausforderungen bei der Datenerfassung

Leider gibt uns die Steuerung die dafür erforderlichen nicht direkt. Werden die Daten direkt aus der SPS bezogen, erhalten wir für jeden diskreten Zeitpunkt, den wir abfragen, die aktuellen Werte aus der Steuerung. Welche Daten zu welchem Zeitpunkt im Register der Steuerung geschrieben werden, hängt also davon ab, wie die Anlage programmiert ist (und häufig auch, wer sie programmiert hat).

Wenn wir z.B. einen Schraubprozess betrachten, kann es gut sein, dass einzelne Prozessparameter zu unterschiedlichen Zeitpunkten geschrieben sind und anschließend wieder gelöscht werden. Um also alle relevanten Parameter zu erfassen, reicht es nicht aus, sich auf eine einzelne Abfrage zu verlassen. Vielmehr müssen die jeweils relevanten Daten zwischen Prozessbeginn und -ende gefunden, herausgefiltert und berechnet werden.

Bytefabrik Anlagenanalyse

Die Anlagenanalyse, ein in das Modul Bytefabrik Manufacturing Insights integrierte Komponente, macht diesen Prozess einfach und für den Anwender unsichtbar. Nachdem Anwender die relevanten Rohdaten und Prozessparameter definiert haben, erkennt die eine im Hintergrund laufende Komponente jeden Bearbeitungsschritt und jeden Prozess, erfasst Start und Ende und extrahiert sämtliche relevanten Kennzahlen und Prozessparameter vollautomatisch.

Die zugrundeliegende Technologie ist so flexibel ausgelegt, dass sie für eine Vielzahl von Prozessen konfiguriert werden kann (sogar für nicht-diskrete Fertigung). In wenigen Schritten sind so alle relevanten Sichten verfügbar, um Problemen von Ausschuss und Nacharbeit wirklich auf den Grund zu sehen und Trends, die zukünftig zu Qualitäts- oder Leistungsproblemen führen, werden frühzeitig erkannt.

Drei Beispiele von vielen Auswertungen, die mit der Anlagenanalyse möglich sind, zeigen wir Ihnen hier:

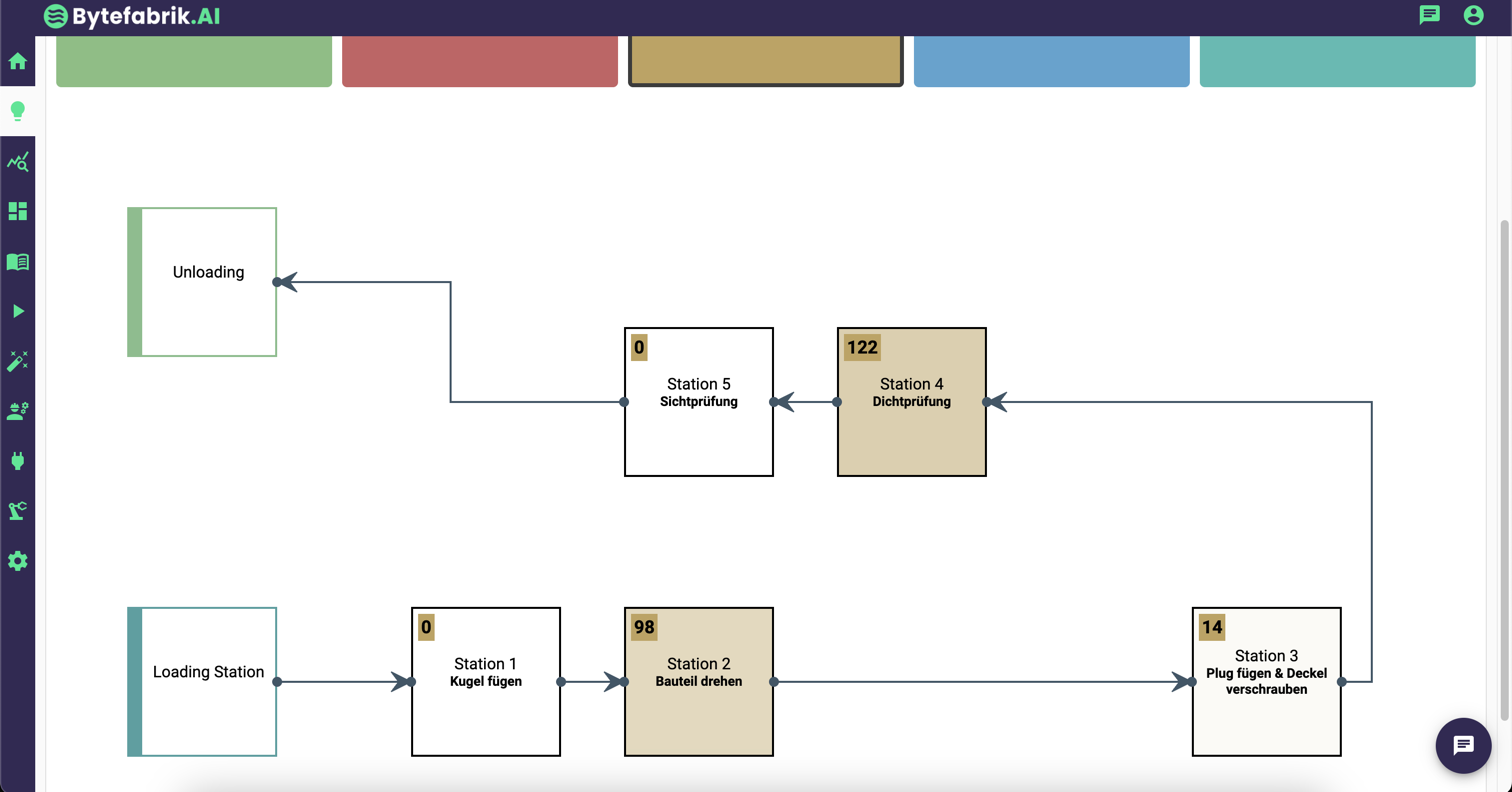

Das erste Beispiel zeigt eine Übersicht über alle Stationen und deren Status. Auf einen Blick ist ersichtlich, welche Station gerade am meisten Probleme macht wie stabil beispielsweise Ausschuss- und Nacharbeitsrate sowie Zyklus- und Taktzeiten sind. Dies ist die erste Grundlage, um "Hotspots" zu identifizieren und die Ursachen für Probleme zu finden.

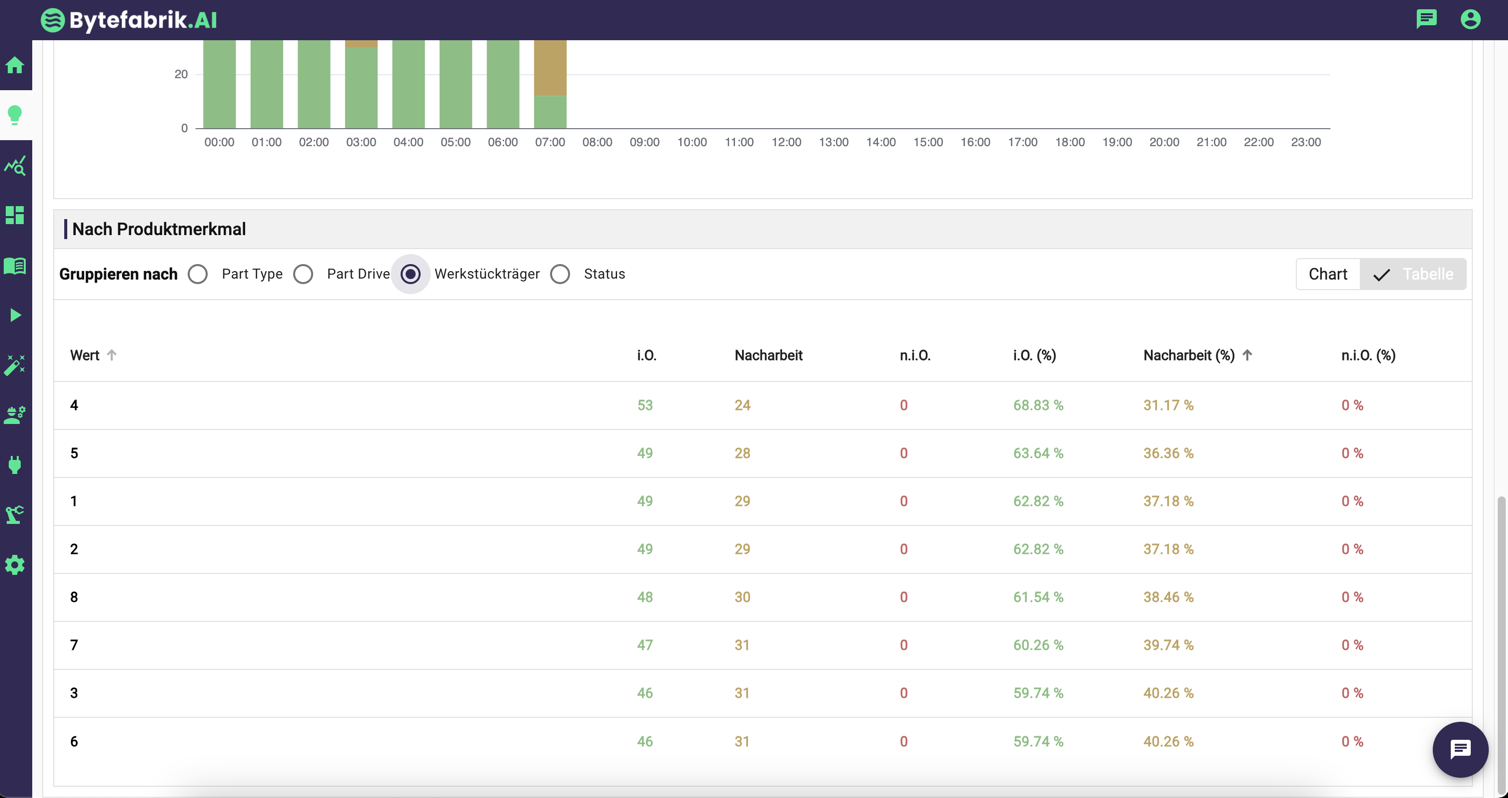

Das zweite Beispiel zeigt eine Übersicht über alle Werkstückträger und deren Status. Auf einen Blick (wahlweise als Tabelle oder als übersichtliches Diagramm) ist ersichtlich, welche Werkstückträger gerade am meisten Probleme machen und wie sich die einzelnen Werkstückträger jeweils vergleichen. Ähnliche Auswertungen lassen sich für sämtliche Dimensionen, zum Beispiel Baugruppen, Varianten oder Werkzeuge, erstellen.

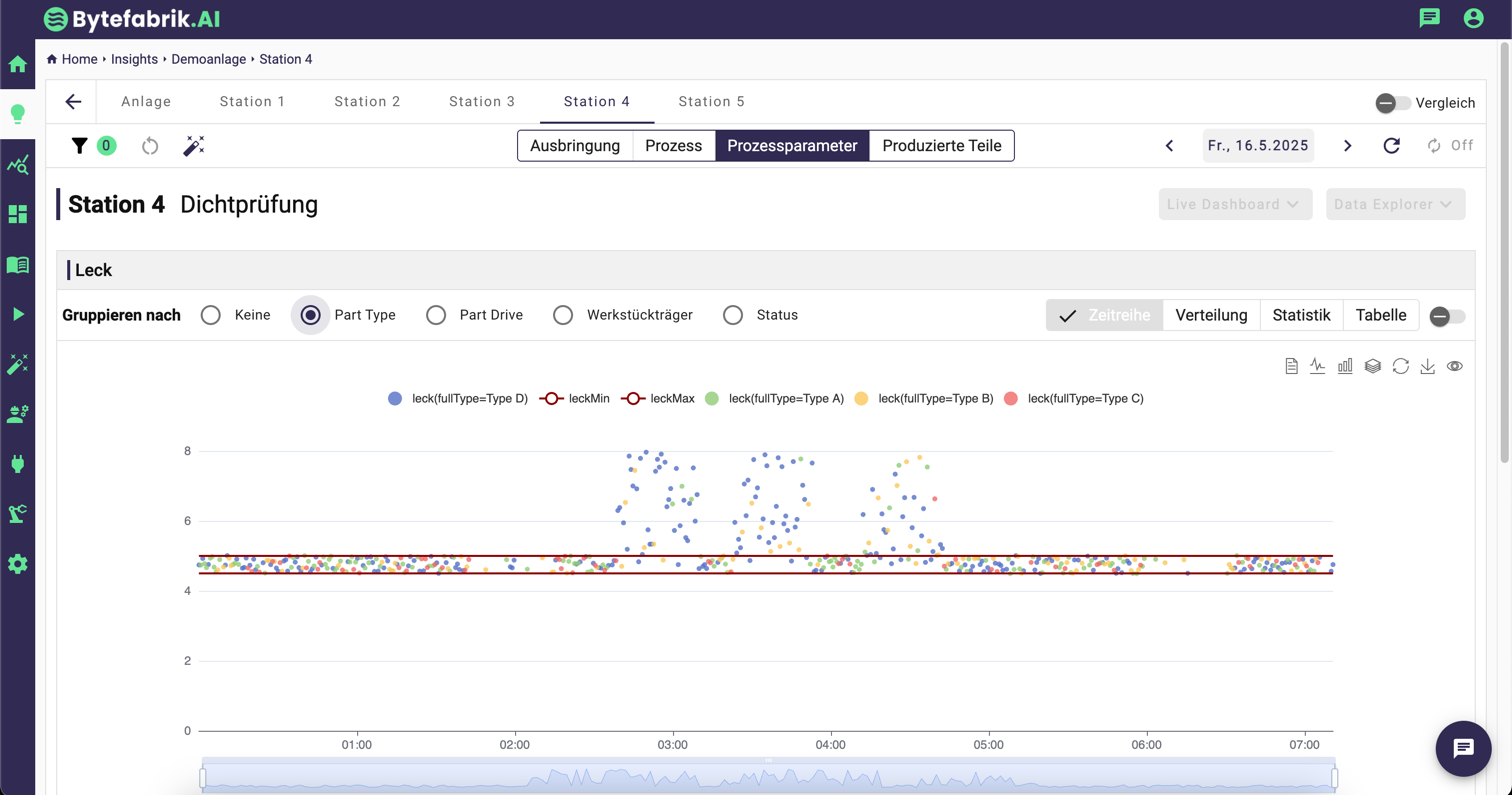

Ist das Problem dadurch eingrenzt, können die Prozessparameter der einzelnen Stationen betrachtet werden. In diesem Beispiel sehen wir die Prozessparameteransicht für den Dichtprüfprozess. Sämtliche Prozessparameter und deren Grenzwerte lassen sich hier darstellen und in verschiedenen Ansichten vergleichen. So lässt sich z.B. durch gezielte Färbung nach Dimensionen feststellen, welche Baugruppen für fehlgeschlagene Dichtprüfungen verantwortlich sind. Auch Prozessstabilität lässt sich hier einfach ablesen, beispielsweise um Trends zu identifizieren, welche zukünftig zu Ausschuss führen könnten. Mit statistischen Auswertungen ist es ebenso möglich, beispielsweise Boxplots für sämtliche Baugruppen zu erstellen, um zu erkennen, ob bestimmte Baugruppen häufiger zu höheren Leckwerten führen.

Was es bringt

Durch die Anlagenanalyse werden Prozessingenieure in die Lage versetzt, Problemen mit einem sehr hohen Detailgrad an Daten auf den Grund zu gehen. Das sorgt für die direkte Verbesserung von Kennzahlen - unsere Kunden erzielen in der Regel Verbesserungen von Ausschuss- und Nacharbeitsquoten von über 50%.

Die Anlagenanalyse ist ein erster, einfacher Weg um aus den vorhandenen Daten einen echten Mehrwert zu erzielen. Hierfür sind keine historischen Daten erforderlich und erste Ergebnisse sind binnen Tagen sichtbar.

Damit eigent sich die Anlagenanalyse auch für Unternehmen, die bereits in erste Investitionen in die Dateninfrastruktur getätigt haben, sich aber nun fragen, welchen wirtschaftlichen Wert sie aus diesen Daten ableiten können.

Sie möchten die Daten nicht selbst analysieren, sondern nur über Probleme und Anomalien informiert werden? Dann schauen Sie auf unseren KI-gestützten Manufacturing Analytics Copilot!